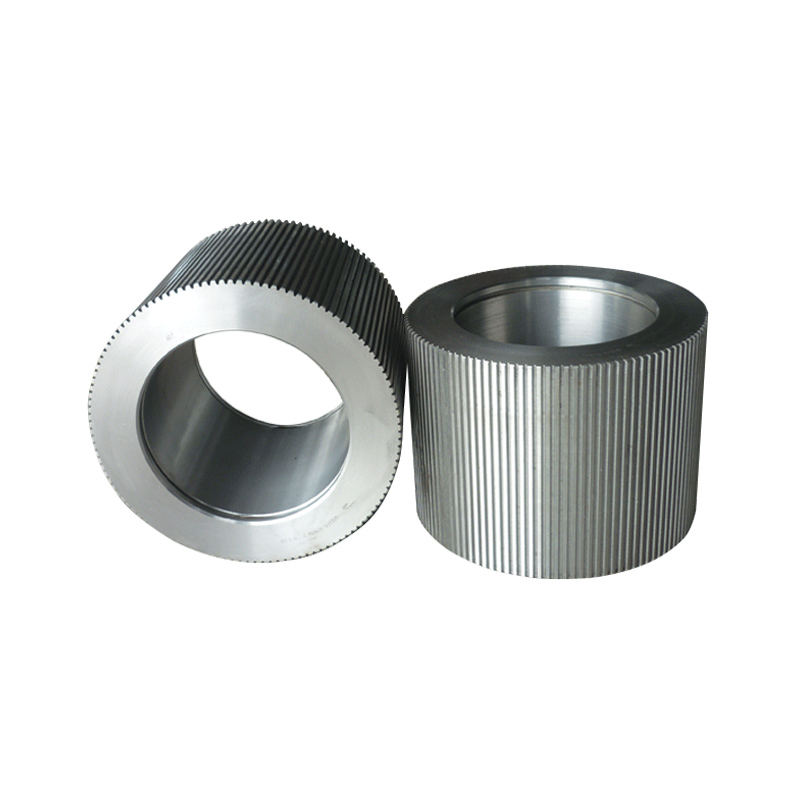

Doppelzahn-Rollenschale

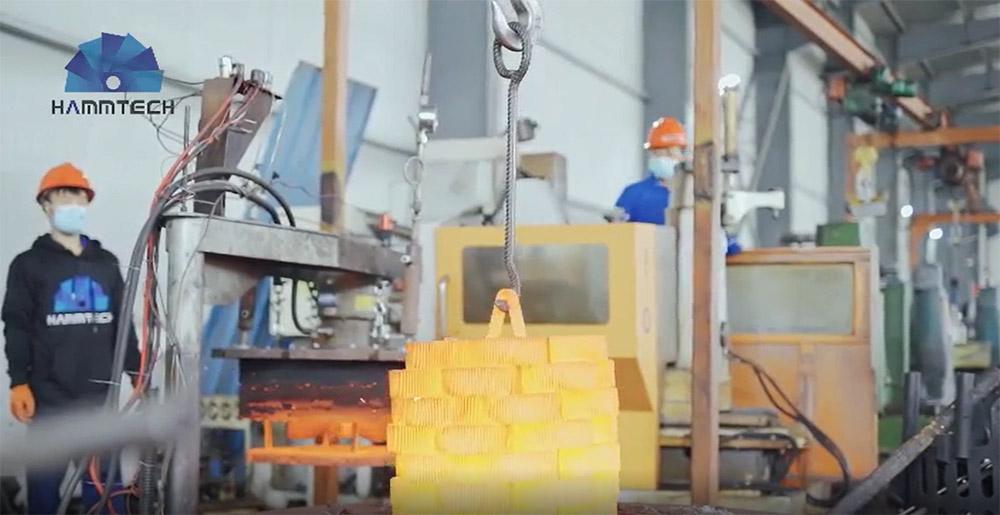

Der Walzenmantel der Pelletmühle ist ein wichtiges Zubehörteil des Pelletierers und ebenso leicht zu tragen wie die Ringmatrize. Er arbeitet hauptsächlich mit der Ringmatrize und der Flachmatrize, um die Rohstoffe zu schneiden, zu kneten, zu fixieren und zu pressen und so die Pelletierung zu erreichen. Walzenmäntel werden häufig zur Verarbeitung von Tierfutterpellets, Biomasse-Brennstoffpellets usw. verwendet.

Um sicherzustellen, dass das Rohmaterial im Granulierprozess in die Matrizenöffnung gepresst werden kann, muss zwischen Walzenmantel und Material eine gewisse Reibung bestehen. Daher wird der Walzenmantel mit unterschiedlichen rauen Oberflächen versehen, um ein Verrutschen der Walze zu verhindern. Drei Arten von Oberflächen sind am häufigsten: Noppen, offene und geschlossene Oberflächen.

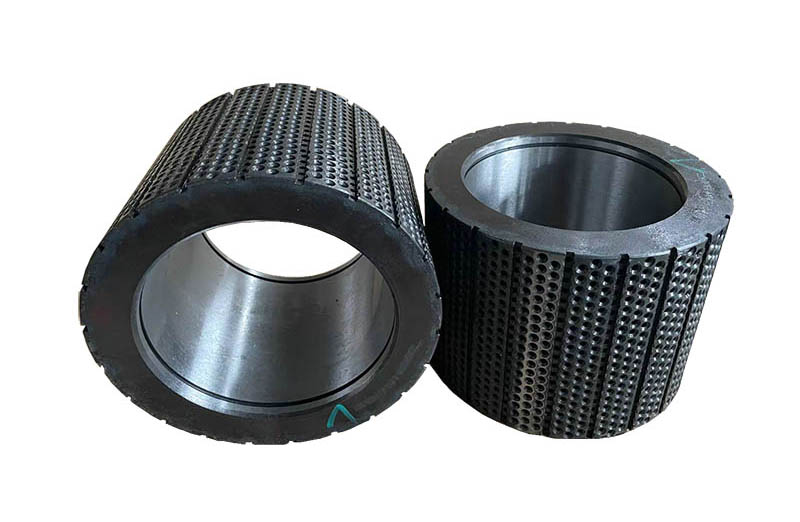

Noppenwalzenmantel

Die Oberfläche eines Walzenmantels mit Noppen ähnelt einer Wabe mit Hohlräumen. Während des Betriebs füllen sich die Hohlräume mit Material und bilden eine Reibungsfläche mit geringem Reibungskoeffizienten. Das Material gleitet nicht so leicht seitwärts, der Verschleiß der Ringdüse des Granulators ist gleichmäßiger und die Länge der erhaltenen Partikel ist konsistenter. Die Leistung des Walzenmaterials ist jedoch etwas schlechter. Dies kann sich auf die Ausbeute des Granulators auswirken. In der tatsächlichen Produktion ist dies nicht so häufig wie bei offenen und geschlossenen Typen.

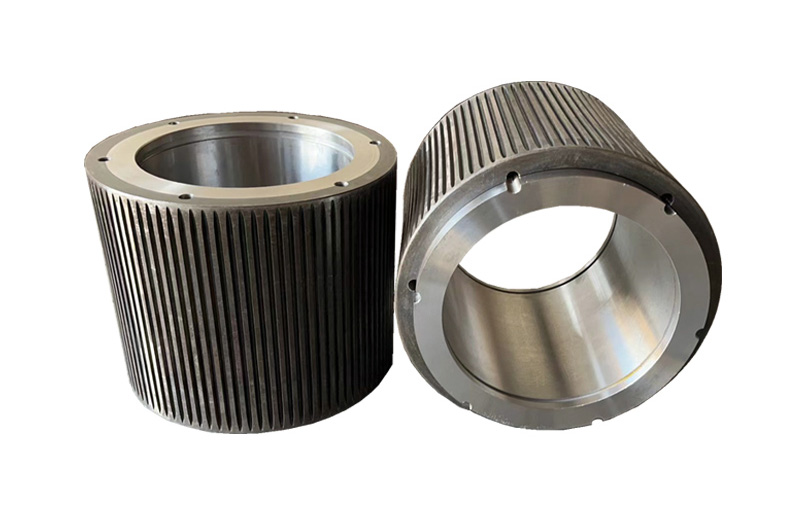

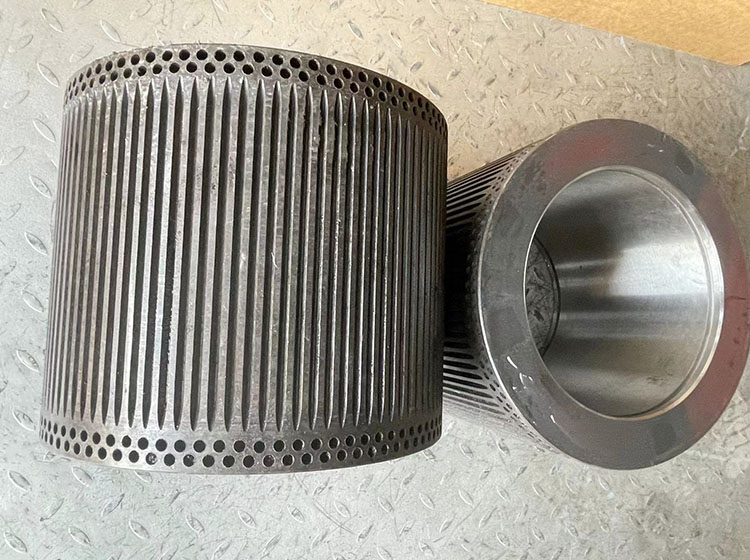

Offener Rollenmantel

Es verfügt über eine starke Rutschfestigkeit und eine gute Leistung des Walzenmaterials. Während des Produktionsprozesses gleitet das Material jedoch in der Zahnnut, was dazu führen kann, dass das Material zur Seite rutscht, was zu einem gewissen Unterschied im Verschleiß von Walzenmantel und Ringmatrize führt. Im Allgemeinen ist der Verschleiß an den beiden Enden des Walzenmantels und der Ringmatrize stark, was dazu führt, dass das Material an den beiden Enden der Ringmatrize über einen längeren Zeitraum nur schwer ausgetragen werden kann, sodass die hergestellten Pellets kürzer sind als im mittleren Teil der Ringmatrize.

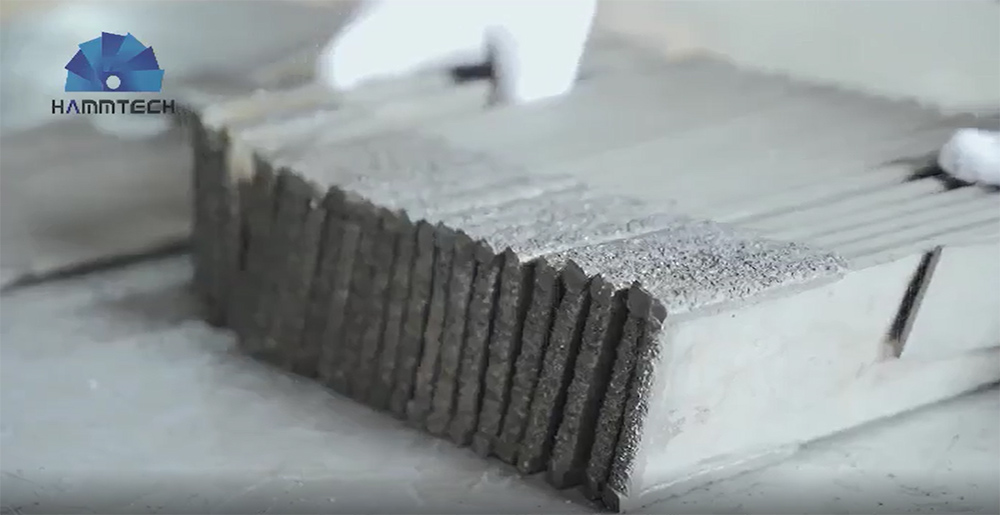

Geschlossener Rollenmantel

Die beiden Enden dieser Walzenmantelform sind geschlossen (gezahnte Nut mit versiegelten Kanten). Durch die geschlossenen Kanten auf beiden Seiten der Nut rutscht das Rohmaterial beim Extrudieren nicht so leicht nach beiden Seiten, insbesondere bei der Extrusion von aquatischen Materialien, die zum Rutschen neigen. Dies reduziert das Rutschen und führt zu einer gleichmäßigeren Materialverteilung, einem gleichmäßigeren Verschleiß von Walzenmantel und Ringdüse und somit zu einer gleichmäßigeren Pelletlänge.