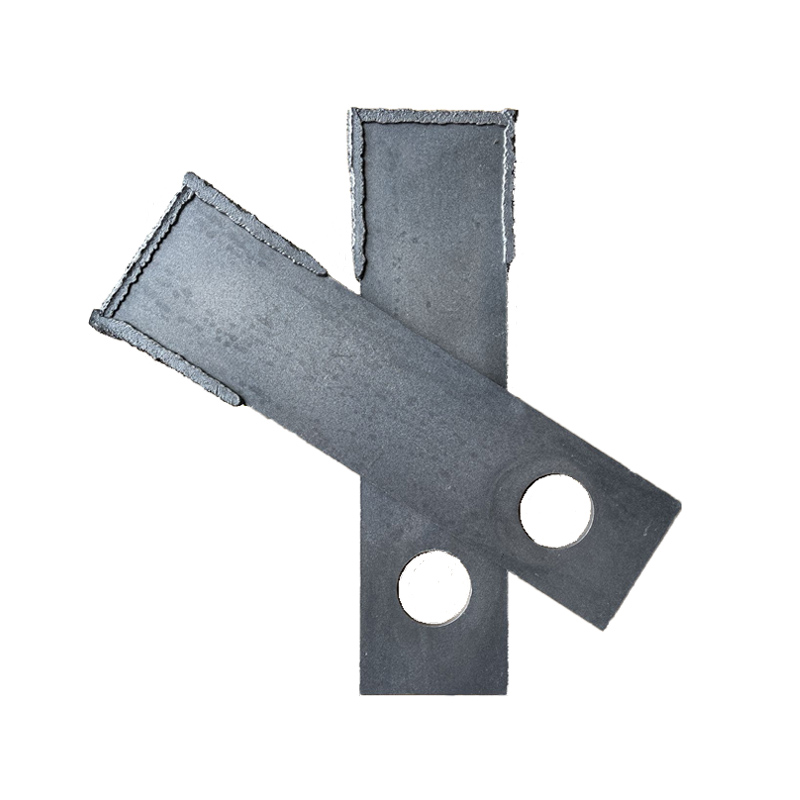

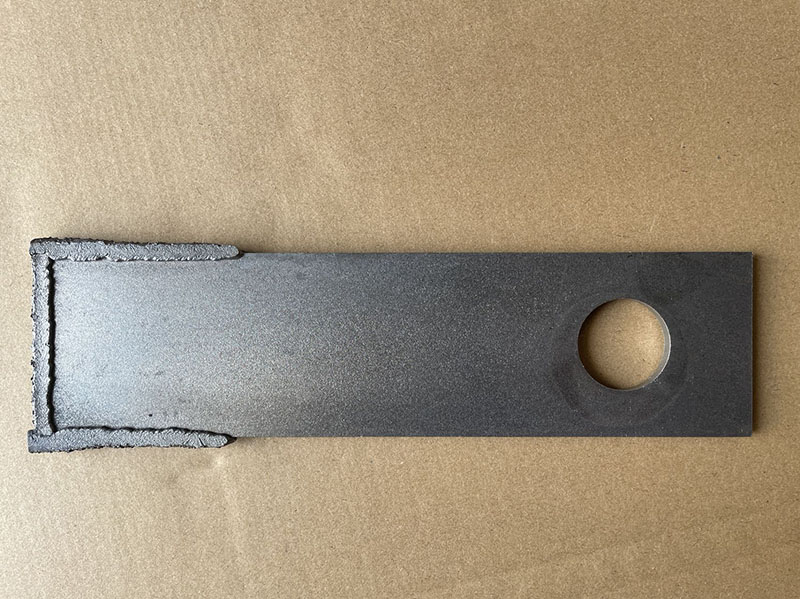

Wolframkarbid-Hammerklinge mit Einzelloch

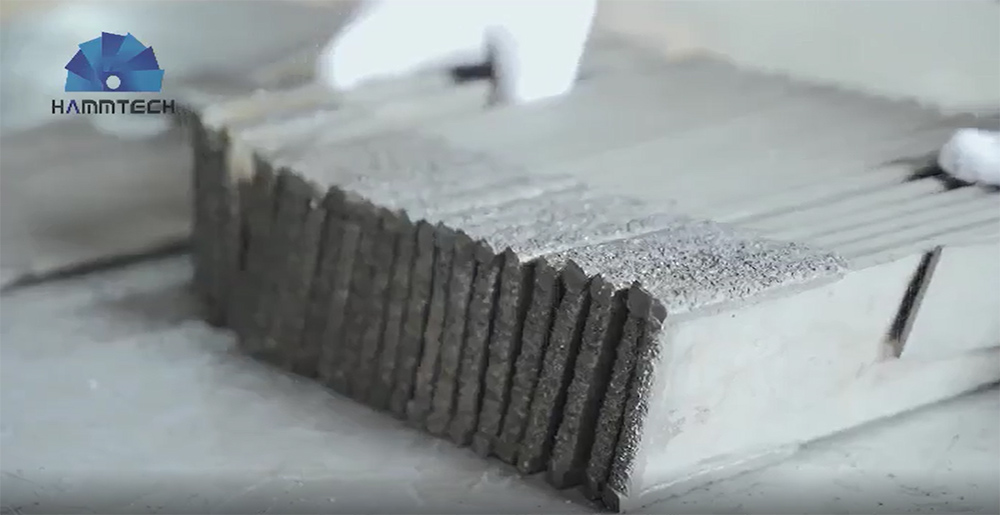

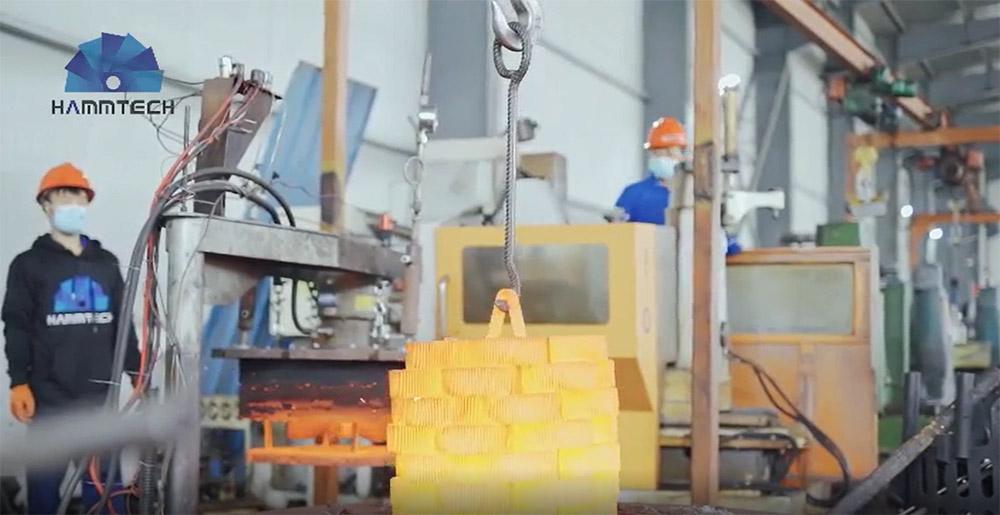

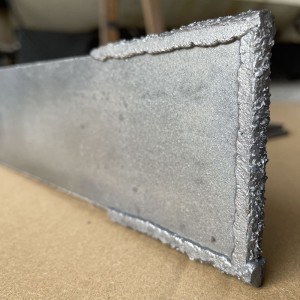

Oberflächenhärtung

Die Arbeitskanten der Hammerklinge werden mit einer Wolframkarbidlegierung in einer Schichtdicke von 1 bis 3 mm überzogen. Testergebnissen zufolge ist die Lebensdauer von gestapelten, geschweißten Hammerklingen aus Wolframkarbidlegierung 7- bis 8-mal höher als die von insgesamt gehärteten Hammerklingen aus 65Mn, die Herstellungskosten ersterer sind jedoch mehr als doppelt so hoch.

Bearbeitungsgenauigkeit

Der Hammer ist ein schnelllaufendes Bauteil, dessen Fertigungsgenauigkeit großen Einfluss auf die Balance des Pulverisiererrotors hat. Generell ist vorgeschrieben, dass der Massenunterschied zwischen zwei Hammergruppen am Rotor 5 g nicht überschreitet. Daher muss die Genauigkeit des Hammers während des Bearbeitungsprozesses streng kontrolliert werden, insbesondere bei der Oberflächenbearbeitung von Hartmetallhämmern. Die Qualität des Oberflächenbearbeitungsprozesses muss streng gewährleistet sein. Hammerklingen sollten satzweise montiert werden, ein zufälliger Austausch zwischen den Sätzen ist nicht zulässig.

Menge und Anordnung

Die Anzahl und Anordnung der Hammerklingen am Rotor der Hammermühle beeinflussen die Balance des Rotors, die Materialverteilung in der Brechkammer, die Gleichmäßigkeit des Hammerverschleißes und die Effizienz des Brechers.

Die Anzahl der Hammerblätter wird anhand der Anzahl der Hammerblätter pro Einheit der Rotorbreite (Hammerdichte) gemessen. Ist die Dichte zu groß, als dass der Rotor das Drehmoment erzeugen könnte, wird das Material öfter getroffen und die kWh-Leistung verringert. Ist die Dichte zu gering, wird die Brecherleistung beeinträchtigt.

Die Anordnung der Hammerblätter bezieht sich auf die relative Positionsbeziehung zwischen Gruppen von Hammerblättern auf dem Rotor und zwischen derselben Gruppe von Hammerblättern. Die Anordnung der Hammerblätter ist am besten geeignet, um die folgenden Anforderungen zu erfüllen: Wenn sich der Rotor dreht, wiederholt sich die Flugbahn jedes Hammerblatts nicht; das Material verschiebt sich in der Brechkammer unter den Hammerblättern nicht zur Seite (außer bei besonderen Anforderungen); der Rotor ist kraftmäßig ausbalanciert und vibriert nicht bei hoher Geschwindigkeit.

Funktionsprinzip

Eine Gruppe von Hammerklingen rotiert durch Kraftübertragung. Nach Erreichen einer bestimmten Geschwindigkeit wird das in die Maschine eingebrachte Material zerkleinert (groß, klein gebrochen). Unter der Wirkung des Ventilators wird das zerkleinerte Material durch die Löcher des Siebs aus der Maschine ausgetragen.

Produktaustausch

Das Hammerblatt ist ein Arbeitsteil des Brechers, das direkt auf das Material trifft. Es ist daher das am schnellsten verschleißende und am häufigsten ausgetauschte Verschleißteil. Wenn die vier Arbeitswinkel der Hammerblätter abgenutzt sind, sollten sie rechtzeitig ausgetauscht werden.